Questo è un problema spesso affrontato, ma è anche abbastanza facile da risolvere. Quando il problema non può essere risolto con mezzi tecnologici, può essere valutato in modo migliorato dal design e dalla produzione dello stampo, che è in generale solubile.

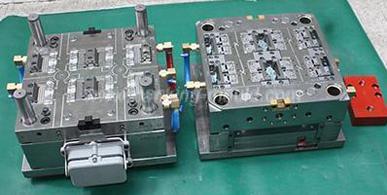

Aspetti dell'attrezzatura dei prodotti realizzati con stampaggio ad iniezione

La temperatura indicata dal termometro non è vera, è alta ma in realtà bassa, rendendo la temperatura del materiale troppo bassa

Questo perché il dispositivo di controllo della temperatura come la termocoppia e il suo circuito o la differenza di temperatura millivoltmetro non funziona, o perché il cerchio di riscaldamento elettrico lontano dal punto di misurazione della temperatura è invecchiamento o bruciato, E il riscaldamento è inutile e non è stato scoperto o riparato e sostituito nel tempo.

Il diametro del foro interno dell'ugello è troppo grande o troppo piccolo

Se è troppo piccolo, a causa del piccolo diametro del flusso, il volume specifico della striscia di materiale aumenta, che è facile da raffreddare, blocca il canale di ingresso del materiale o utilizza la pressione di iniezione; se è troppo grande, l'area trasversale del flusso è grande, E la pressione dell'area dell'unità della plastica che entra nello stampo è bassa, formando una situazione di piccola forza di iniezione.

Allo stesso tempo, la plastica non newtoniana come l'abs non può ridurre la viscosità a causa della mancanza di calore a taglio grande, il che rende difficile riempire lo stampo. La scarsa corrispondenza tra l'ugello e l'ingresso del canale di flusso principale spesso causa il problema del trabocco all'esterno dello stampo e la cavità dello stampo non è completamente riempita. L'ugello stesso ha una grande resistenza al flusso o oggetti estranei, depositi di carbonio in plastica e altri blocchi;

La superficie sferica dell'ugello o l'ingresso del canale di flusso principale è danneggiata o deformata, con un impatto sulla buona vestibilità con l'altro lato; spingere l'ugello e l'asse del canale di flusso principale ad inclinarsi o la superficie della pressione assiale a staccare. Il diametro della sfera dell'ugello è maggiore del diametro della sfera d'ingresso del canale di flusso principale e c' è uno spazio sul bordo, che aumenta gradualmente sotto la pressione di troppopieno ed estrusione, che potrebbero far sì che i prodotti realizzati con lo stampaggio ad iniezione siano riempiti completamente.

Il blocco di fusione in plastica blocca il canale di alimentazione

Perché la plastica è parzialmente fusa e agglomerata nell'essiccatore a tramoggia, o la temperatura nella sezione di alimentazione della canna è troppo alta, o la selezione del grado di plastica è falsa, O c' è troppo lubrificante nella plastica, in questo modo la plastica si restringe quando si entra nel porto di alimentazione. La posizione o la scanalatura profonda all'estremità della vite si scioglie presto, e i granuli e il materiale fuso sono legati per formare un "ponte", che blocca il canale o avvolge la vite. Quando ruota con la vite, non può andare avanti, aumentando le interruzioni dell'alimentazione o le irregolari. Questa situazione può essere trattata solo in modo sostanziale scalando il passaggio e rimuovendo gli agglomerati.

Il ciclo di stampaggio ad iniezione è troppo corto

A causa del ciclo breve, la temperatura del materiale non può stare al passo e anche la mancanza di materiale. Questo è particolarmente evidente quando la tensione scorre in modo significativo. Il ciclo dovrebbe essere regolato in base alla tensione di alimentazione. Durante la regolazione, il tempo di iniezione e di tenuta non viene in generale valutato e viene presa in particolare il tempo dall'estremità della pressione di tenuta al ritorno della vite. Non influenza le condizioni di riempimento e stampaggio, ma può anche estendere o ridurre il tempo di preriscaldamento del materiale nella canna.

Aspetti dello stampo di prodotti realizzati con stampaggio ad iniezione

Ci sono difetti nel sistema di colata dello stampo

Il corridore è troppo piccolo, troppo sottile o troppo lungo, che aumenta la resistenza del fluido. Il corridore principale dovrebbe aumentare il diametro e il corridore e il corridore del ramo dovrebbe essere rotondo. Il corridore o il cancello è troppo grande e la forza di iniezione è sufficiente; Il corridore e il cancello sono bloccati da impurità, oggetti estranei o sostanze carbonizzate; il corridore e il cancello sono ruvidi e hanno cicatrici o angoli taglienti, e la ruvidità della superficie è scarsa, con un flusso liscio del materiale; Il corridore non ha un pozzo di materiale freddo o il pozzo di materiale freddo è troppo piccolo e la direzione di apertura non è corretta;

Per stampi multi-cavità, l'equilibrio della distribuzione delle dimensioni di corridori e cancelli dovrebbe essere accuratamente organizzato, in caso negativo, solo la cavità vicino al corridore principale o alla cavità con cancelli ruvidi e corti può essere riempita mentre le altre cavità non possono essere riempite. Il diametro della runneR dovrebbe essere aumentato in modo adeguato, in modo che la pressione del materiale fuso fino alla fine del corridore sia ridotta. I cancelli delle cavità lontano dal corridore principale devono anche essere ingranditi per rendere la pressione di iniezione e la velocità del flusso del materiale di ogni cavità in pratica lo stesso.

Il design dello stampo è irragionevole

Lo stampo è troppo complesso, con molti giri, selezione imperfetta della porta di alimentazione, canale troppo stretto, numero sufficiente o forma inadatta del cancello; la sezione locale dei prodotti realizzati con stampaggio ad iniezione è molto sottile e lo spessore generale del prodotto o lo spessore locale dovrebbe essere aumentato, O i corridori o i cancelli ausiliari devono essere impostati vicino alla zona sotto-riempita. La mancanza di misure di scarico nella cavità dello stampo che causa il problema della formazione non completa del prodotto è abbastanza comune. Questo difetto si verifica principalmente ai punti di svolta, recessi profondi, parti a parete sottile circondati da pareti spesse e dal fondo del guscio a fondo sottile modellato dai cancelli laterali.

Il design per eliminare questo difetto include l'apertura di passaggi di scarico efficaci, la selezione di posizioni ragionevoli del cancello per facilitare lo scarico dell'aria in anticipo, E specialmente rendendo la parte locale della cavità dello stampo dove l'aria bloccata è prona in un rivestimento, in modo che l'aria fuoriesce dallo spazio del rivestimento; La distribuzione del cancello irregolare è incline a si verifica e il numero di cavità di iniezione dovrebbe essere ridotto se necessario per garantire che altre cavità di stampi producano parti qualificate.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Chiama noi su:

Chiama noi su:  E-mail usa:

E-mail usa:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.