Principi di progettazione per il sistema runner:

1. Per la singola parte in plastica e più cavità, il corridore bilanciato (eccetto lo speciale) dovrebbe essere utilizzato, vale a dire, la posizione di ogni cancello a cavità e le dimensioni del punto del cancello sono le stesse e la lunghezza del corridore è la stessa. Per garantire condizioni di stampaggio uniformi in ogni cavità.

2. Per multi prodotti e multi cavità utilizzare corridore non bilanciato e punto cancello, la dimensione dell'ugello o del corridore dovrebbe essere regolata in base alla distanza del flusso per garantire che le cavità siano riempite il più possibile.

3. Al fine di ridurre il calore e la perdita di pressione, il corridore dovrebbe essere il più corto e dritto possibile e il raggio dovrebbe essere aggiunto sull'angolo per garantire un flusso regolare. La superficie del corridore deve essere lucidata con più di 600 # carta vetrata. Se la parte è specchiata, il corridore deve essere lucidato con carta vetrata 1000 #.

4. Il sistema di cancello dovrebbe essere progettato bene slug freddo per prevenire l'ingresso di materiale freddo nella cavità e incidere sulla qualità e l'aspetto delle parti.

5. Il sistema di cancello deve essere ventilato per garantire che la fusione di plastica riempie tutti gli angoli della cavità, in modo che il gas della cavità può essere scaricato senza intoppi.

6. Il sistema di cancello dovrebbe essere in grado di evitare che le parti in plastica si restringano, deformazioni, deviazione dimensionale e altri difetti. I cancelli sono comodi da tagliare o tagliare automaticamente e non incidere dell'aspetto del prodotto.

7. Al fine di migliorare l'efficienza della produzione di massa, è necessario ridurre al minimo la lavorazione successivo delle parti In plastica durante la progettazione del cancello. Produzione di massa automatizzata, quando il cancello viene rimosso, il robot viene utilizzato il più possibile per ridurre il tempo di ciclo.

8. Per il design dell'angolo di colata, il diametro della radice non dovrebbe essere inferiore al corridore. Per materiali ad alta fragili come PS, dovrebbe essere utilizzato un angolo di tiraggio a 3 ° su entrambi i lati. Prevenire la rottura della colata e del corridore, mentre la rottura del corridore causerà problemi per la produzione di massa.

9. Fare il corridore in una circolare o a forma di U facile da elaborare.

10. Il design del sistema di cancello dovrebbe tenere in conto la quantità di materiale del corridore. Per risparmiare sui costi ed eliminare i rifiuti, il peso del corridore è controllato al di sotto del 25% e non può superare il 50% (esame speciale per parti speciali).

11. Quando ci sono più punti di iniezione su un prodotto, l'influenza delle dimensioni e della posizione della linea di saldatura sulla forza e l'aspetto del prodotto dovrebbe essere presa in mano.

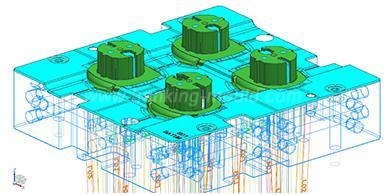

12. Per aStampo in plastica multi-cavità, Il posizionamento ragionevole, simmetria e compatto è in grado di prevenire il carico eccentrico, ridurre la dimensione della base dello stampo e il tonnellaggio della macchina per lo stampaggio.

13. Per uno stampo per più prodotti che viene anche chiamatoStampo familiare, La dimensione del cancello deve essere regolata in base alle dimensioni delle parti in plastica per garantire che ogni prodotto sia riempito contemporaneamente.

14. Per il prodotto complous, è necessario realizzare analisi del flusso di stampi per aiutare a progettare un buon sistema di guida e una posizione del cancello.

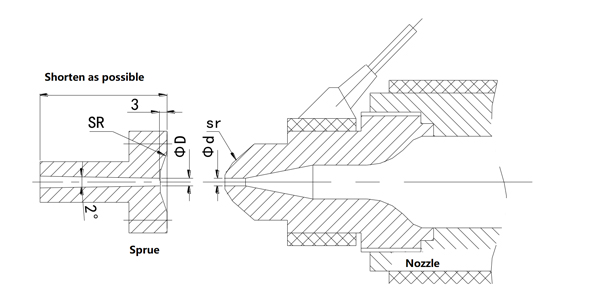

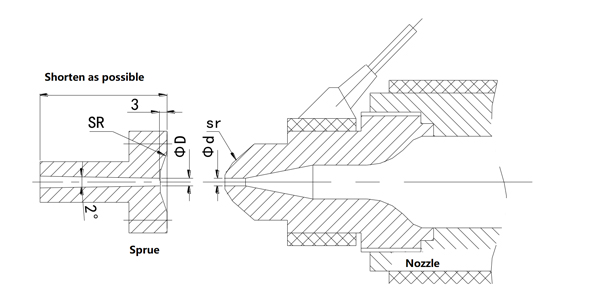

Standard di Design per Sprue:

1. Ugello della macchina per lo stampaggio ad iniezione e corrispondenza della colata

La superficie sferica SR della colata dello stampo dovrebbe essere 1-2MM più grande dell'ugello SR della macchina per lo stampaggio ad iniezione. Lo SR dell'ugello può essere trovato nelle specifiche della macchina per lo stampaggio ad iniezione.

| Tonnellaggio della macchina per iniezione | <130 | <350 | > 350 |

| Raggio ugello SR | Controlla le specifiche della macchina per iniezione |

| Stampo sprue | 12 | 14 | 23 |

Attenzione: durante la progettazione dello stampo, controllare la lunghezza dell'ugello della macchina per lo stampaggio che può essere inserita nello stampo. Dovrebbe fare una proposta se è necessario utilizzare l'ugello esteso.

2. Impostazione muslimd del diametro di colata

Tonnellaggio della macchina per iniezione | ≤ 60 | ≤ 130 | ≤ 220 | 350 | 450 | Sopra 550 |

ABS HIPS POM PE PP PA | 2.5 | 3 | 3.5 | 4.5 | 5.5 |

PC PPS PPE | 3 | 3.5 | 4 | 5 | 6 |

Lo sprue D dovrebbe essere più grande di 0.5mm tHan l'ugello della macchina per lo stampaggio ad iniezione.

3. Per ridurre lo sprue, abbiamo a:

A. PerStampo a due piastre, La colata dovrebbe essere affondata nella piastra A (eccetto le speciali esigenze del cliente).

B.ForStampo a tre piastre, La grande boccola spue è indispensabile se la lunghezza della colata è di 25mm o più.

C. Le parti in plastica con requisiti di aspetto e altri requisiti speciali utilizzano la colata a caldo.

Standard di Design per Runner:

1. Tipo di corridore.

A.Round runner.

Corridore a forma di B.U.

Serie 2.d: 2 2.5 3 3.5 4 4.5 5 6 7 8 (10 12 uso di riferimento)

3. L'impostazione del diametro del corridore

Per PE, PA, il diametro può essere piccolo. Per PC, PMMA, il valore del diametro può essere un grande valore.

Diametro di stima in base all'esperienza

| Tonnellaggio della macchina per iniezione | ≤ 60 | ≤ 130 | ≤ 220 | ≤ 350 | ≤ 450 | 550 | 650 | 850 | 1300 |

| ABS HIPS POM PE PP PA | 2.0-3.0 | 3.0-4.0 | 3.5-4.5 | 4.0-5.0 | 4.5-6.0 | 5.0-7.0 | 6.0-8.0 | 8-10 |

| PC PPS PPE | 2.5-3.5 | 3.5-4.5 | 4.0-5.0 | 4.5-6.0 | 5.0-7.0 | 6.0-8.0 | 7.0-10 | 10-12 |

4.

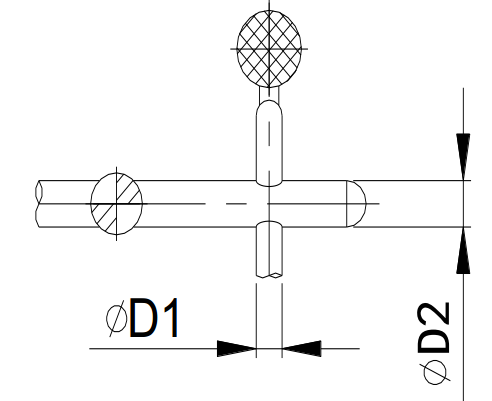

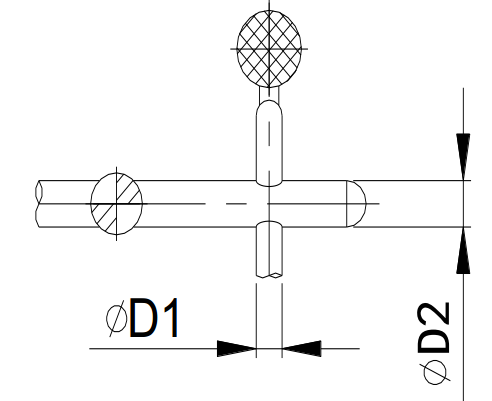

A. Nel corridore A forma di U, la dimensione del corridore può essere modificata da

Regolazione del valore H.

B. Usa il corridore rotondo quando possibile

C. Il corridore deve essere più spesso della sezione del subalterno

Runner (vedi tabella sotto), se il corridore secondario aumenta,

Il diametro D1 può essere ridotto in base alla situazione reale.

| Runner 6: D2 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | 6 |

| Runner 6: 1 | 2 | 2 | 2.5 | 3 | 3.5 | 3.5 | 4 | 4.5 |

Principi di progettazione per cancelli comuni:

La forma, la posizione, le dimensioni e il numero di ugelli devono soddisfare completamente i requisiti della lavorazione dello stampo e della produzione di parti.

1. Cancello diretto

A. Bassa perdita di pressione, facile da riempire

B. La pressione al cancello è grande, il che causa la deformazione.

C. È difficile rimuovere l'ugello

2. Cancello comune

A. Facile elaborazione della muffa

B. La correzione è facile

C. I prodotti a botte sottile e lunga non devono essere utilizzati.

D. È necessario prendersi cura che il successivo elaborazione dell'ugello sia conveniente e se il residuo dopo l'elaborazione incierà l'aspetto e la funzione del prodotto.

Cancello a 3 Pin

A. Flessibile per selezionare la posizione del cancello.

B. Piccolo stress residuo vicino al cancello

C. Dopo l'apertura dello stampo, il cancello può essere estratto da solo. Le tracce a sinistra sulla parte in plastica non sono chiare e l'aspetto della superficie della parte in plastica non è colpito.

D. La portata della plastica fusa passa attraverso il cancello aumenta e la forza di attrito aumenta la temperatura del flusso di plastica. In questo modo, è possibile ottenere una parte In plastica con una forma trasparente e una superficie lucida.

E. La perdita di pressione di iniezione è grande, il che non è buono per lo stampaggio di plastica.

F. La struttura dello stampo è più complessa e lo stampo a doppia linea di separazione (stampo a tre piastre) viene utilizzato in generale per rimuovere la colata.

G. Perché l'alta velocità di flusso vicino al cancello, le molecole sono altamente orientate e lo stress locale è aumentato, il che può creare crepe. Quindi, senza incidere della funzione della parte in plastica, aumenta lo spessore della parete della parte in plastica di fronte al cancello.

H.Warpage si verifica quando una grande parte in plastica adotta un cancello a punta, quindi i cancelli a più punti devono essere utilizzati a

Lo stesso tempo.

4. Sub-gate

A. Il cancello può essere posizionato all'interno o all'esterno del prodotto in plastica, il cancello si trova di solito nella posizione ossea delProdotto stampato ad iniezione, Il cancello è nascosto e non influenza l'aspetto della parte stampata ad iniezione.

B. Piccolo segno del cancello.

C. Il cancello viene tagliato automaticamente./P>

D. C' è un problema di grande perdita di pressione.

E. Grande resistenza al flusso.

5. Cancello del ventilatore

A. Buona consistenza.

B. Può essere riempito uniformemente per prevenire la deformazione delle parti in plastica.

C. Le parti in plastica sembrano buone.

D. Il cancello non è facile da separare.

E. Residui di cancello di grandi dimensioni

F. Adatto per parti in plastica a pareti grandi e sottili.

Design del pozzo fiammato

La posizione del pozzo fiammato è progettata in generale alla fine della colata e del corridore.

Vale a dire, il primo posto in cui arriva la plastica fusa e lo sfiato deve essere aggiunto.

Il design della fiammata varia bene a seconda del diverso tipo di cancello.

Espulsione di sprue

Normalmente, il designer dovrebbe avere una conoscenza accurata delle proprietà dei materiali, scegliere la soluzione più adatta.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Chiama noi su:

Chiama noi su:  E-mail usa:

E-mail usa:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.